Manutenção baseada em condições (CBM)

A manutenção CBM, ou Manutenção Baseada em Condições, é uma estratégia de manutenção que busca avaliar o estado das máquinas e equipamentos com base em dados e informações coletadas durante a operação.

Dessa forma, é possível identificar a necessidade de manutenção preventiva ou corretiva de forma mais eficiente, reduzindo o tempo de inatividade e os custos associados.

Neste artigo, vamos abordar as principais características da manutenção Baseada em Condições, suas vantagens e desafios, além de exemplos de aplicação em diferentes setores industriais.

Características da manutenção baseada em condições

A manutenção baseada em condições tem como objetivo principal aumentar a confiabilidade e a disponibilidade dos equipamentos, reduzindo o risco de falhas e quebras inesperadas.

Para isso, utiliza-se um conjunto de técnicas de monitoramento e análise de dados, que permitem avaliar o estado dos componentes das máquinas e identificar possíveis problemas antes que eles ocorram.

As técnicas mais comuns utilizadas na manutenção CBM incluem análise de vibração, termografia, análise de óleo, inspeção visual e análise de espectro.

Cada uma dessas técnicas fornece informações sobre o desempenho e o estado dos componentes, permitindo uma avaliação mais precisa do nível de desgaste e da necessidade de intervenção.

Além disso, a manutenção CBM também leva em consideração fatores como a frequência de uso, as condições de operação e o ambiente de trabalho, que podem influenciar no desgaste e na vida útil dos equipamentos.

Dessa forma, é possível ajustar as atividades de manutenção de acordo com as condições específicas de cada equipamento, aumentando a eficiência e reduzindo os custos.

Vantagens da manutenção CBM

A manutenção CBM apresenta uma série de vantagens em relação a outras estratégias de manutenção, como a manutenção preventiva ou corretiva.

Algumas das principais vantagens são:

- Redução dos custos: Com a manutenção CBM, é possível reduzir os custos de manutenção, uma vez que as atividades são realizadas de forma mais precisa e eficiente. Além disso, a redução dos tempos de inatividade e a maior vida útil dos equipamentos também contribuem para a redução dos custos.

- Aumento da disponibilidade dos equipamentos: A manutenção CBM permite identificar possíveis falhas antes que elas ocorram, reduzindo o risco de quebras e paradas inesperadas. Dessa forma, é possível aumentar a disponibilidade dos equipamentos e garantir uma operação mais eficiente.

- Melhoria da qualidade dos produtos: Com a manutenção CBM, é possível garantir a qualidade dos produtos e serviços oferecidos, uma vez que os equipamentos são mantidos em bom estado de funcionamento e são capazes de realizar as tarefas para as quais foram projetados.

- Maior segurança para os trabalhadores: A manutenção CBM também contribui para a segurança dos trabalhadores, uma vez que equipamentos em bom estado de funcionamento apresentam menos riscos de acidentes e falhas.

Desafios da Manutenção Baseada em Condições

No entanto, a implementação da manutenção baseada em condições também apresenta alguns desafios. Um dos principais desafios é a necessidade de investimento em tecnologia e equipamentos de monitoramento, que podem ser caros e exigir treinamento específico para sua operação.

Outro desafio é a necessidade de coleta e análise de dados, que pode exigir uma equipe especializada e sistemas de informação adequados.

Além disso, a interpretação dos dados coletados também pode ser complexa, exigindo um conhecimento avançado das técnicas de monitoramento e análise.

Outro desafio é a implementação da manutenção CBM em equipamentos mais antigos, que podem não ter sido projetados com as tecnologias necessárias para o monitoramento e análise de dados.

Nesses casos, é preciso adaptar os equipamentos ou substituí-los por modelos mais recentes, o que pode ser caro e exigir um planejamento cuidadoso.

Aplicação da manutenção baseada em condições em diferentes setores

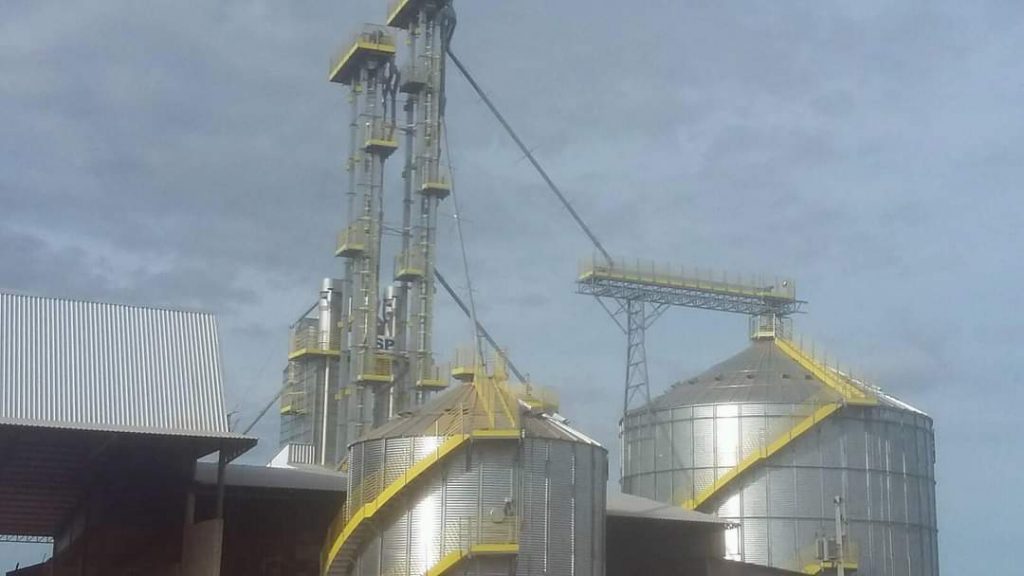

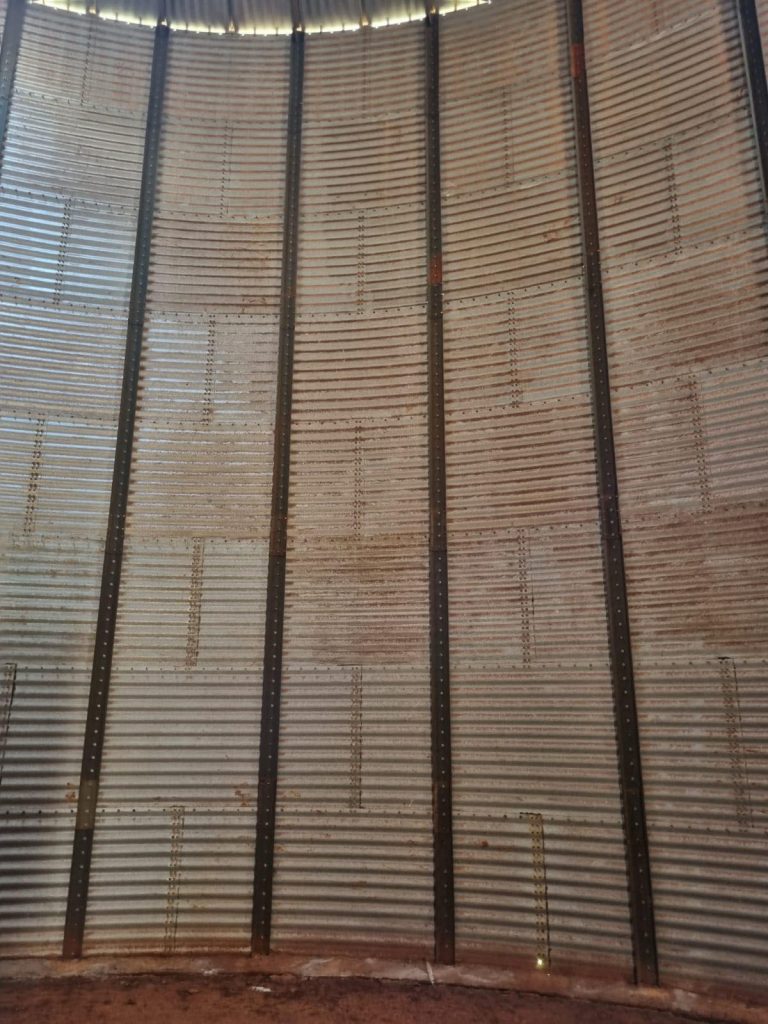

A manutenção baseada em condições pode ser aplicada em diversos setores industriais, desde a indústria automotiva até a indústria química, passando pela indústria de alimentos e bebidas, energia, mineração, entre outros.

Na indústria automotiva, por exemplo, a manutenção CBM pode ser utilizada para avaliar o estado dos motores, transmissões, suspensões e outros componentes dos veículos.

Dessa forma, é possível identificar possíveis falhas antes que elas ocorram e realizar a manutenção de forma mais precisa e eficiente.

Na indústria química, a manutenção CBM pode ser utilizada para avaliar o estado de equipamentos como bombas, válvulas, trocadores de calor e reatores.

Isso permite identificar possíveis problemas que possam afetar a produção e a segurança dos trabalhadores, além de reduzir os custos de manutenção e aumentar a disponibilidade dos equipamentos.

Na indústria de alimentos e bebidas, a manutenção CBM pode ser utilizada para avaliar o estado de equipamentos como as embaladoras, rotuladoras, envasadoras e outros equipamentos utilizados na produção de alimentos e bebidas.

Dessa forma, é possível garantir a qualidade dos produtos e reduzir os riscos de contaminação.

Na indústria de energia, a manutenção CBM pode ser utilizada para avaliar o estado de equipamentos como turbinas, geradores, transformadores e outros componentes dos sistemas de geração e distribuição de energia. Isso permite identificar possíveis problemas que possam afetar a eficiência energética e a segurança dos trabalhadores.

Na indústria de mineração, a manutenção CBM pode ser utilizada para avaliar o estado de equipamentos como pás-carregadeiras, escavadeiras, caminhões fora-de-estrada e outros equipamentos utilizados na extração de minerais.

Dessa forma, é possível reduzir os custos de manutenção, aumentar a disponibilidade dos equipamentos e garantir a segurança dos trabalhadores.

Implementação da manutenção CBM

A implementação da manutenção CBM exige uma série de etapas, que vão desde a identificação dos equipamentos críticos até a definição dos parâmetros de monitoramento e a análise dos dados coletados.

A primeira etapa da implementação da manutenção CBM é a identificação dos equipamentos críticos, ou seja, aqueles que são essenciais para a operação da planta ou que apresentam maior risco de falha.

Esses equipamentos devem ser priorizados para a implementação da manutenção CBM.

Em seguida, é preciso definir os parâmetros de monitoramento, ou seja, as variáveis que serão medidas para avaliar o estado dos equipamentos.

Esses parâmetros podem incluir a temperatura, a vibração, a pressão, o nível de ruído, entre outros.

Depois disso, é necessário escolher os equipamentos de monitoramento adequados para cada parâmetro, levando em conta a precisão, a confiabilidade e a facilidade de operação.

Com os equipamentos de monitoramento instalados, é preciso coletar e armazenar os dados gerados pelo sistema de monitoramento.

Esses dados devem ser analisados para identificar possíveis anomalias e alertas de falha.

A análise dos dados pode ser feita por meio de softwares especializados em análise de dados de monitoramento, que utilizam algoritmos avançados para detectar padrões e anomalias nos dados.

Alguns softwares também permitem a criação de alertas e relatórios automáticos, facilitando o trabalho dos técnicos de manutenção.

Com base nos dados coletados e na análise realizada, os técnicos de manutenção podem tomar decisões mais assertivas sobre a necessidade de realizar a manutenção em um equipamento específico.

Isso reduz o número de manutenções desnecessárias e ajuda a evitar falhas inesperadas.

Além disso, a manutenção CBM também pode ser utilizada para otimizar os intervalos de manutenção preventiva.

Em vez de realizar a manutenção em intervalos fixos, a manutenção CBM permite avaliar o estado real do equipamento e determinar o momento ideal para realizar a manutenção, reduzindo o tempo de parada do equipamento e aumentando a disponibilidade da planta.

Vantagens da manutenção CBM

A implementação da manutenção CBM traz diversas vantagens para as empresas, incluindo:

- Redução de custos de manutenção: a manutenção CBM permite realizar a manutenção apenas quando é realmente necessário, evitando manutenções desnecessárias e reduzindo os custos de manutenção.

- Aumento da disponibilidade dos equipamentos: ao evitar falhas inesperadas e otimizar os intervalos de manutenção, a manutenção CBM ajuda a aumentar a disponibilidade dos equipamentos e reduzir o tempo de parada da planta.

- Melhoria da segurança dos trabalhadores: ao identificar possíveis falhas antes que elas ocorram, a manutenção CBM ajuda a evitar acidentes de trabalho e melhorar a segurança dos trabalhadores.

- Melhoria da qualidade dos produtos: ao garantir o bom funcionamento dos equipamentos utilizados na produção, a manutenção CBM ajuda a melhorar a qualidade dos produtos e reduzir os riscos de contaminação.

- Aumento da eficiência energética: ao avaliar o estado dos equipamentos utilizados na geração e distribuição de energia, a manutenção CBM ajuda a identificar possíveis oportunidades de melhoria na eficiência energética.

Conclusão

A manutenção CBM é uma estratégia que tem se mostrado cada vez mais eficiente para reduzir os custos de manutenção, aumentar a disponibilidade dos equipamentos e melhorar a segurança dos trabalhadores. Ao utilizar técnicas avançadas de monitoramento e análise de dados, a manutenção CBM permite identificar possíveis falhas antes que elas ocorram, reduzindo o número de manutenções desnecessárias e otimizando os intervalos de manutenção preventiva. Com isso, as empresas podem melhorar a qualidade dos produtos, aumentar a eficiência energética e reduzir os custos de manutenção, contribuindo para a sua competitividade no mercado.

A manutenção baseada em condição (CBM) é uma estratégia de manutenção que utiliza técnicas avançadas de monitoramento e análise de dados para identificar possíveis falhas em equipamentos antes que elas ocorram. Essa estratégia tem se mostrado cada vez mais eficiente para reduzir os custos de manutenção, aumentar a disponibilidade dos equipamentos e melhorar a segurança dos trabalhadores.

Ao implementar a manutenção CBM, as empresas podem reduzir os custos de manutenção ao evitar manutenções desnecessárias e otimizar os intervalos de manutenção preventiva. Além disso, a manutenção CBM ajuda a aumentar a disponibilidade dos equipamentos ao evitar falhas inesperadas, melhorar a qualidade dos produtos ao garantir o bom funcionamento dos equipamentos utilizados na produção e aumentar a eficiência energética ao identificar possíveis oportunidades de melhoria na geração e distribuição de energia.

Para implementar a manutenção CBM, é necessário investir em equipamentos de monitoramento e análise de dados, além de contar com técnicos de manutenção capacitados para interpretar os dados coletados e tomar decisões assertivas sobre a manutenção dos equipamentos. É importante também que a empresa tenha uma cultura de manutenção preventiva, valorizando a importância da manutenção na garantia da segurança dos trabalhadores e da qualidade dos produtos.

Em resumo, a manutenção CBM é uma estratégia de manutenção que traz diversas vantagens para as empresas, como a redução de custos de manutenção, o aumento da disponibilidade dos equipamentos, a melhoria da segurança dos trabalhadores, a melhoria da qualidade dos produtos e o aumento da eficiência energética. Por isso, é uma estratégia que tem sido adotada por empresas de diferentes setores para aumentar sua competitividade no mercado e garantir sua sustentabilidade a longo prazo.